食品製造業には「HACCP」や「ISO」など食品安全規格が制定されており、規格の中には製品の衛生状態や汚染防止の観点から、食品に触れる恐れのある工具に関する要求事項が存在します。

また定期的な保全作業やメンテナンス作業で利用する工具の置き忘れが発生すると、鉄道業界や自動車業界では、事故の要因に直接繋がる恐れもあります。

今回は持ち出しや返却管理に効果を発揮する、RFIDラベルを利用した工具管理システムのご紹介です。

タブレットやハンディターミナル1セットから始められる管理方法のため、小規模から始められるソリューションとなっています。

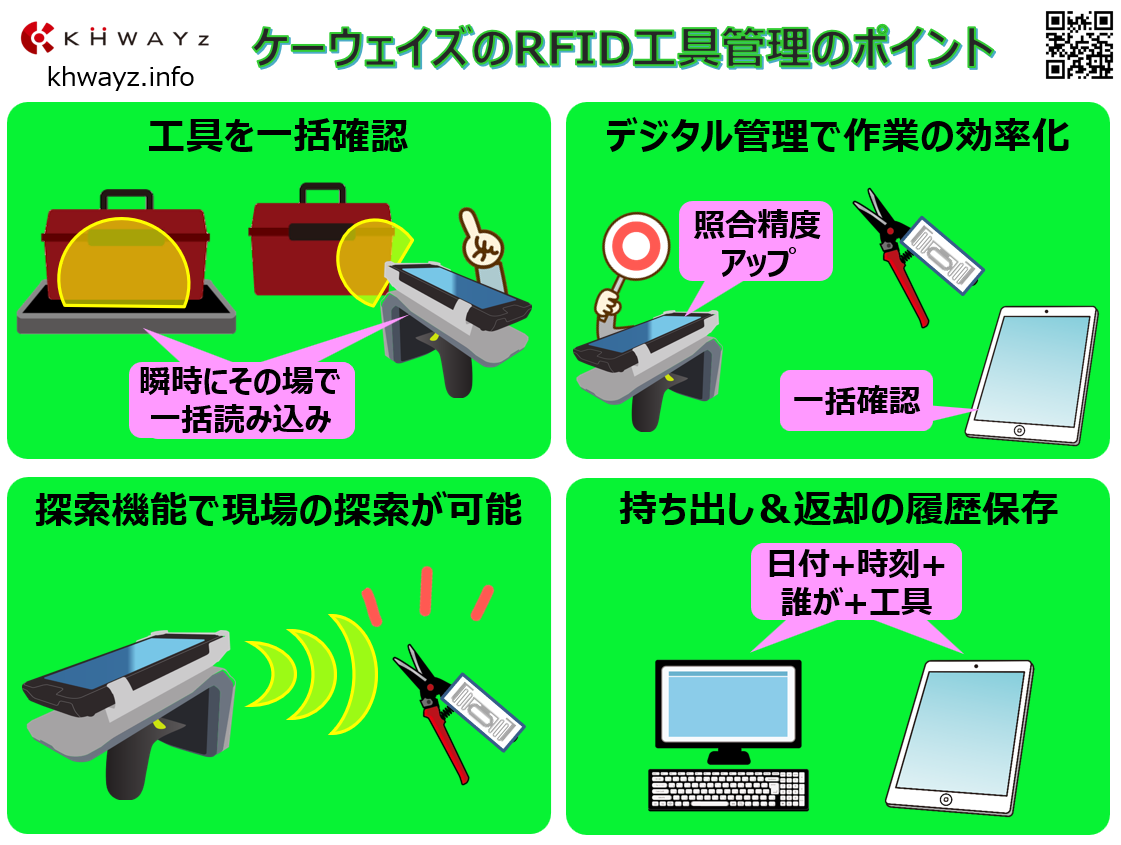

ケーウェイズのRFID工具管理システムのポイント

まずはRFIDを利用した工具管理システムのポイントを紹介します。

RFID運用で工具数量を一括確認

工具を持ち出す前に必要品の準備が完了したか?今までのように工具を一つずつ目視による数量確認が不要となり、RFIDを取り付けた工具管理はRFID読取りでリアルタイムな一括確認が実現できます。

RFIDを用いたデジタル管理で作業の効率化アップ

持ち出そうとした工具の見た目が似ている場合。

例えば「スパナ」と「メガネレンチ」、「プラスドライバー」と「ポジドライブドライバー」、「六角棒レンチ(ヘックスキー)」と「トルクスレンチ」、「モンキーレンチ」と「スパナ類」、「ニッパー」と「ペンチ」など、それぞれの工具は見た目が似ていて掛かりの強度・用途が違ったり、間違えるとネジ頭を潰したり、規格が異なるため互換性がなかったり、利用用途が異なり、間違えるとボルトなめや破損の原因となります。

工具管理システムでは見た目で判断するのではなく、工具に取り付けたRFIDとシステムで選択された工具名称(工具コード)で照合判断を行うので、経験値が必要な人の目視確認で間違いやすい見た目での判断ミスも防止され照合作業の効率化がアップします。

また先にも触れた通りRFID運用では工具情報の一括読取りが可能となります。

そのため持ち出し時や返却時の工具の数量確認の作業が、伝票用紙の運用と違い1つずつ記入せず一括読取りによる一括確認が可能となり確認作業の効率化が見込めます。

RFIDを用いた探索機能で現場の捜索が可能

工具を現場に忘れた場合、RFIDを用いた工具管理のポイントの一つとして離れた場所から工具探索が可能な点があげられます。

現場環境も関係しますが、ハンディターミナルを利用すると金属探知機のように離れた場所からRFIDの探索が可能となり、目視中心の探索より対象物の発見が行いやすくなります。

持ち出し&返却の履歴がデジタルデータで保存

持ち出しと返却の履歴を工具管理システムでデジタル情報として保管します。

システム内部に過去の履歴情報が保存されており、必要な時に「日付や時刻」、「誰が」、「工具情報」などの保存データから履歴検索が可能です。

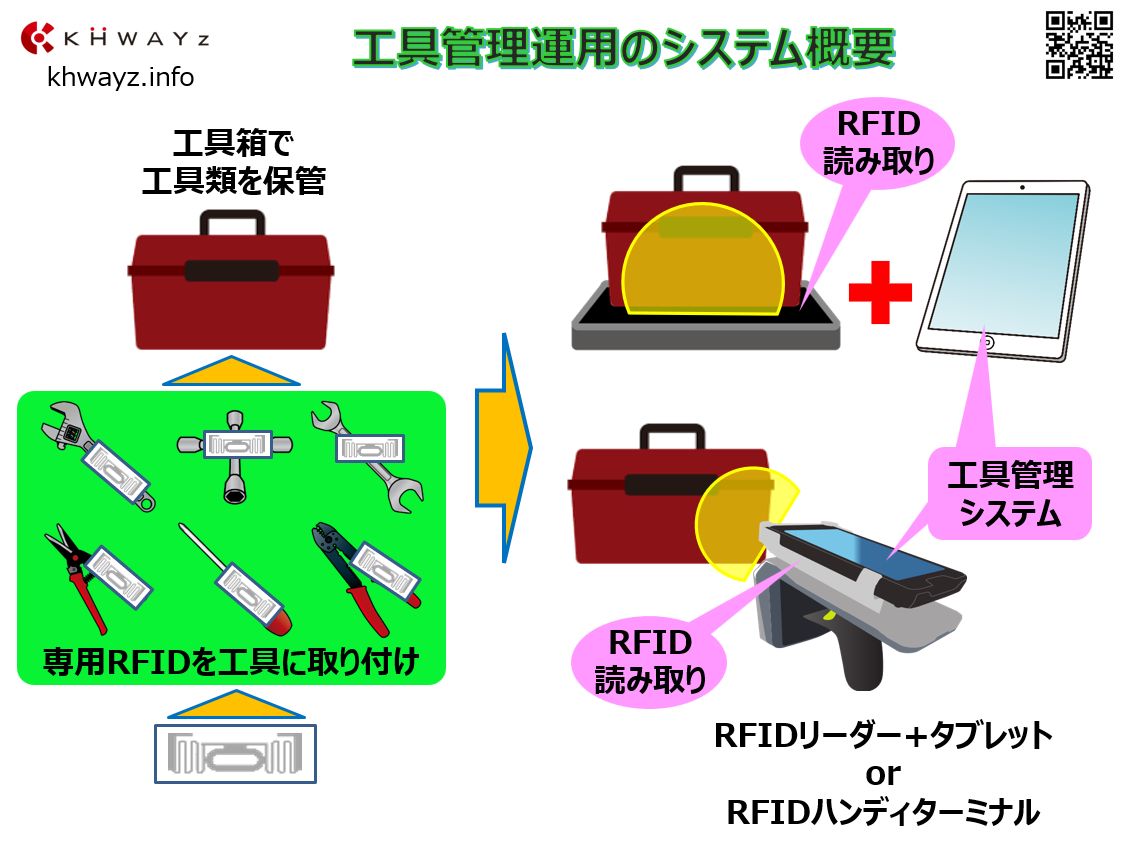

RFIDを活用した工具管理システムの概要

ステップ1:管理したい工具類にRFIDを取り付ける

管理対象となる工具類にRFIDを取り付けます。

ケーウェイズでは工具の大きさに合わせて、大小さまざまで機能性のあるRFIDタグを取り揃えております。

ステップ2: RFID読取り機器でデータ読取り

持ち出しや返却時にRFID読取り専用のRFIDリーダーまたはハンディターミナルでRFIDの読取りを行い、個体数の確認を行います。

RFIDの機器は読み取り機とタブレット(またはパソコン)のセット、RFID専用ハンディターミナルでの読取りなどお客様の運用に合わせた選択肢が選べます。

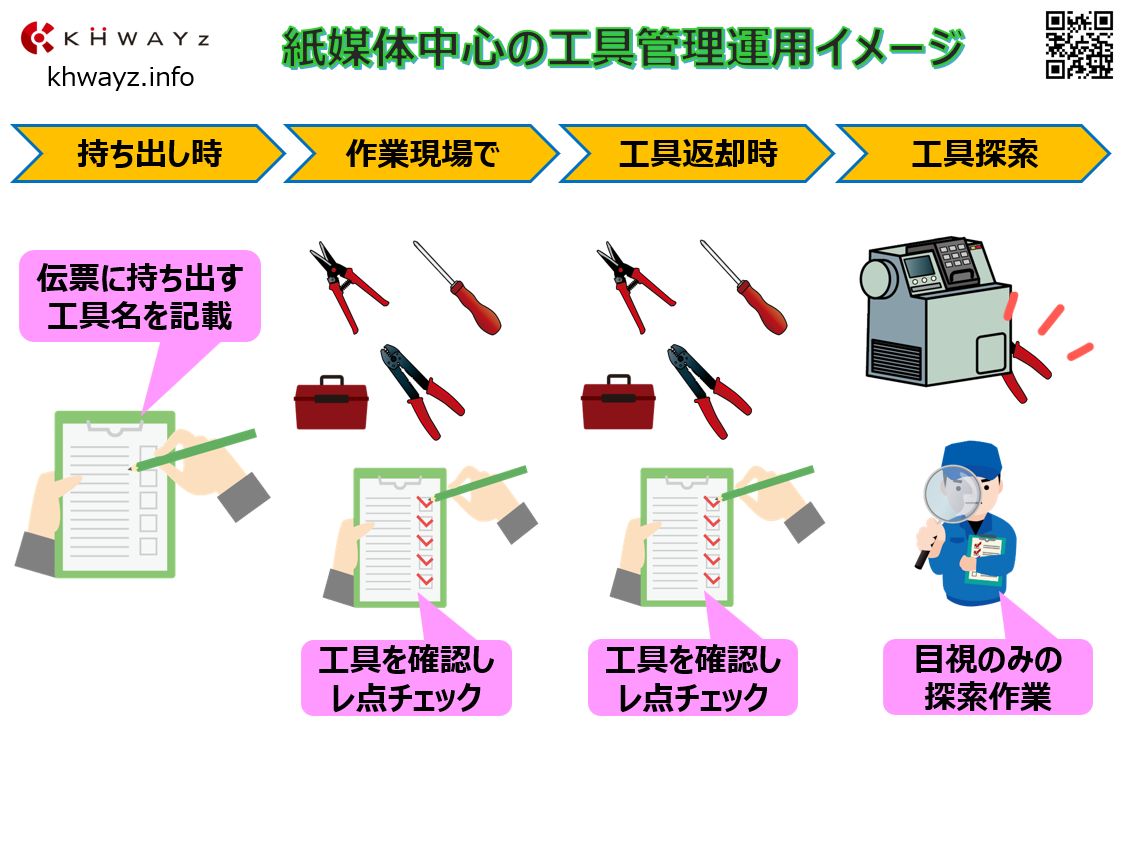

紙媒体中心のアナログ工具管理運用イメージ

一般的な用紙を使った工具管理の運用イメージを紹介します。

ステップ1:工具持ち出し時

工具を持ち出す際に必要な工具名、数量を伝票用紙に記載します。必要最低数の工具を持ち出す理由は、現場での紛失リスクを減らすためと、点数確認を容易にし、混入事故・置き忘れのトラブルを最小限にするためです。

ステップ2:作業現場のチェック

現場作業前に持ち出した工具と伝票を確認し、照合された工具については伝票にレ点チェックを記入します。

ステップ3:工具返却時のチェック

作業が完了し現場から工具を返却した際に、同じく伝票にレ点チェックを記入し工具照合を行います。

ステップ4:工具探索は目視で捜索

仮に返却時にレ点チェックの照合の数が合わず、現場に工具を忘れた場合は、作業した現場に戻り目視確認で紛失した工具を手分けして探索します。

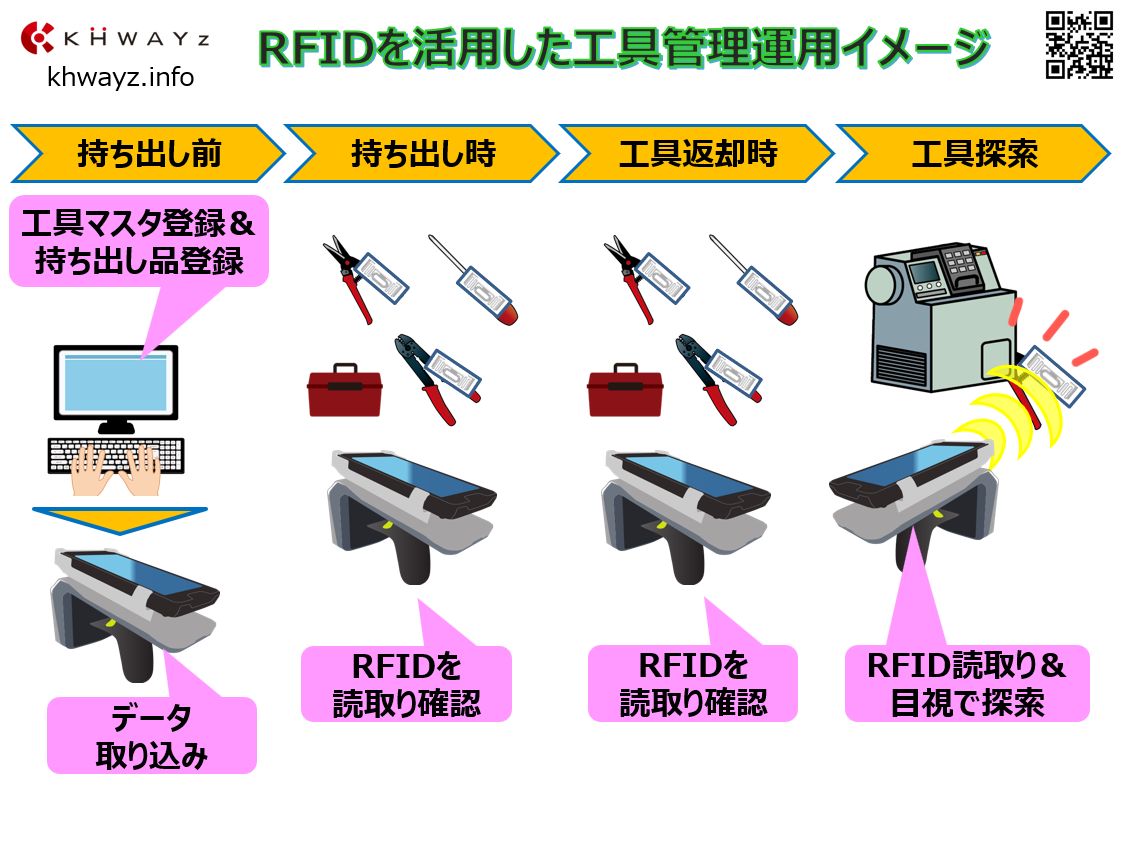

RFID工具管理システムの運用イメージ

RFIDを使った工具管理システムの運用イメージをご紹介します。ここではRFID専用のハンディターミナルを用いた手順をご案内します。

ステップ1:工具持ち出し前

伝票用紙の運用と同じようにパソコンで必要となる工具類を選択し、選択したデータ(必要な工具データ)をハンディターミナルで取り込みます。

ステップ2:工具持ち出し時のチェック

持ち出し準備を済ませた工具類のRFIDをハンディターミナルで読取り、予定した工具や数量に誤りが無いかシステム内で照合確認します。

ステップ3:工具返却時のチェック

返却のタイミングで工具類をハンディターミナルで読取り、持ち出した工具類と返却された工具類の比較照合をシステムで自動的に行い差異が無いかを確認します。

ステップ4:工具探索はRFID活用で捜索

仮に持ち出し数と返却数に差異が生じた場合、作業現場に置き忘れをした可能性があるため探索作業を実施します。その際に持ち出しと返却の読取り運用で利用したハンディターミナルを用いて探索作業の支援を行います。

ハンディターミナルと置き忘れたRFIDとの距離が近づくと、音やソナー操作のような画面表示で対象のRFIDとの距離を案内します。

RFID工具管理システムの導入が期待できる各業界

業界を問わず工具忘れは問題ですが、特に人命に関わる業界や異物混入が製品品質に大きく関係する業界でRFID工具管理システムは運用改善に期待が持てます。

食品製造設備の保全作業に

食品安全規格(HACCP, ISO22000, FSSC22000など)では、工具や備品の管理が必須項目となっています。

工具の洗浄や殺菌、保管点検時の持ち出しと返却管理の履歴情報を用紙台帳の管理から、システムを利用した管理に推進してみるのはいかがでしょうか。

鉄道メンテナンス作業に

鉄道のメンテナンス現場は安全性と確実性が求められるため、人中心の運用によるヒューマンエラーを防ぐためにも、RFIDと工具管理システムを連携した運用は管理強化を期待できます。

自動車製造ラインの保全作業に

工具の置き忘れは自動車自体の破損に繋がる恐れがあります。最小限必要な工具を準備し現場作業を実施し異物混入やライン停止など機会損失を未然に防ぐ取り組みにRFID工具管理システムは有効です。

医療製造の設備管理に

食品業界と同じく医療品製造業界にもGMP(Good Manufacturing Practice:医薬品製造管理及び品質管理基準)と呼ばれる「適正製造規範」が存在しています。

その中に製品品質の保証や汚染防止を防ぐために、洗浄や殺菌、保管、点検、紛失など工具管理の方法が含まれており、紛失を未然にデジタル管理が可能な工具管理システムは運用の信頼性の確保に活躍が期待できます。

RFID工具管理システムの記事まとめ

いかがでしたか?

RFIDを活用した工具管理システムのご紹介でした。

小規模な範囲から工具管理のバージョンアップを考えていた、工具の持ち出しと返却の差異管理が問題となっていた、紙伝票の履歴から過去のトレース調査に時間を割いていた。

そんな工具管理運用でお悩みを抱えていた保全部や品質管理部の責任者様、ケーウェイズまでお気軽にご相談ください。お客様の業務運用に合わせたご提案が可能です。